Fertigung : 10 Tipps zur Senkung der Spritzgusskosten

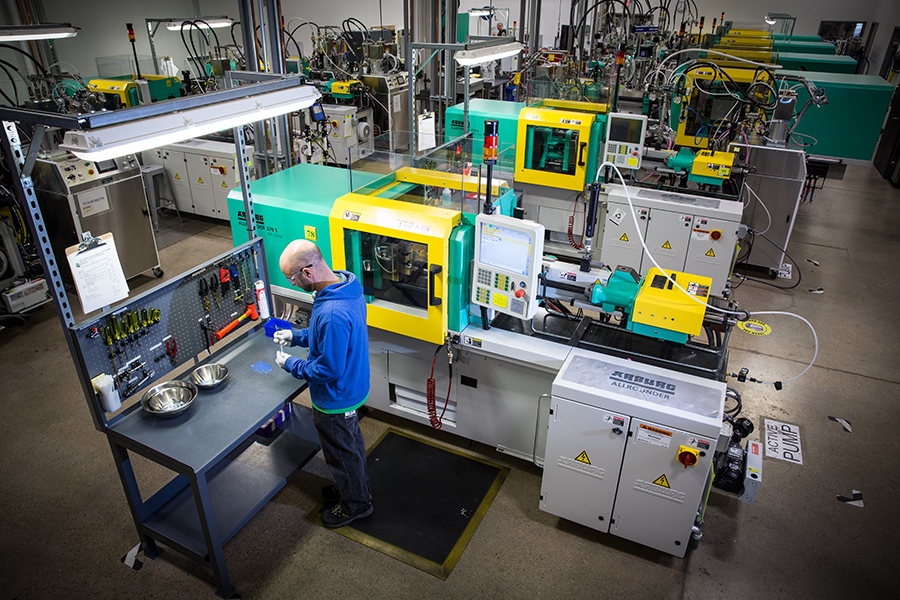

Spritzguss gilt heute als ein recht wirtschaftliches Verfahren, gehört aber im Grunde zu den teureren Fertigungsmethoden. Die Vorteile, die das Verfahren dennoch attraktiv machen, sind Präzision, Stabilität, schneller Durchlauf und

Spritzguss gilt heute als ein recht wirtschaftliches Verfahren, gehört aber im Grunde zu den teureren Fertigungsmethoden. Die Vorteile, die das Verfahren dennoch attraktiv machen, sind Präzision, Stabilität, schneller Durchlauf und Reproduzierbarkeit. Wenn Sie das Spritzgießen als Produktionsmethode in Betracht ziehen, aber der Meinung sind, dass es Ihrem Fertigungsmodell nicht ganz entspricht, lässt es sich vielleicht Ihren Anforderungen anpassen, damit Sie die wirklich wünschenswerten Attribute zu niedrigeren Kosten erzielen können.

Das Spritzgussverfahren ist nämlich sehr viel flexibler, als Sie vielleicht meinen, und viele Elemente davon können abgewandelt werden, um die Kosten der Formen und der darin gefertigten Produkte zu reduzieren. Mit etwas Überlegung und Zusammenarbeit mit dem Formendesigner und -hersteller könnten Sie Spritzguss bald als wirtschaftlichen Prozess auch für recht kleine Serien betrachten.

Allgemeine Punkte

Optimieren Sie die Form. Hier geht es darum, mit dem Hersteller zusammenzuarbeiten. Erstellen Sie einen Projektplan und planen Sie regelmäßige Besprechungen mit dem Hersteller ein, bei denen es nicht nur um die Form an sich, sondern auch um kostensparende Elemente geht. Ein Maschinist weiß, wo eventuell Einsparungen möglich sind. Durch Zusammenarbeit ist nicht nur gewährleistet, dass Sie von den Leistungen Ihres Vertragspartners optimal Gebrauch machen, sondern Sie reduzieren damit auch die Gefahr von Fehlern im endgültigen Design.

Nutzen Sie CAD/CAM. Mithilfe der CAD-Datei, die meist im gängigen IGIS-Format vorliegt, kann der Hersteller seine CNC-Maschinen programmieren. Achten Sie darauf, dass Ihr Vertragspartner bereit ist, mit Ihnen über Möglichkeiten zur Kostensenkung zu sprechen und das Design so flexibel zu gestalten, dass es schnell und einfach geändert werden kann. Denn so lassen sich eventuelle Einsparungsmöglichkeiten problemlos realisieren. CAD/CAM-Software ist äußerst leistungsfähig. Sie kann beim Entwurf einer Form helfen, damit diese gleich beim ersten Mal stimmt und nützt auch bei der Feinabstimmung des Verfahrens und Aktualisierung vorhandener Prozesse, sobald das Modell in allen Details verfügbar ist

Denken Sie an die Temperatur. Der Spritzgussprozess muss mit halbgeschmolzenem Ausgangsmaterial ausgeführt werden, damit der Kunststoff in alle erforderlichen Bereiche fließen kann. Bei einfacheren Entwürfen lässt sich vielleicht die Einspritztemperatur senken, wodurch Aufheizkosten gespart und die Zykluszeit verkürzt werden. Ähnliches gilt für den Einspritzdruck. Weniger komplexe Designs kommen vielleicht mit geringerem Druck aus, sodass Beanspruchung und Verschleiß der internen Komponenten reduziert werden und die Nutzungsdauer optimiert wird.

Teilespezifische Punkte

Betrachten Sie verschiedene Werkstoffe. Die Liste der Polymerwerkstoffe, die als Ausgangsmaterial für das Spritzgießen verwendet werden können, wird immer länger und das von Ihnen vorgesehene Material ist vielleicht nicht unbedingt das wirtschaftlichste für Sie. Informieren Sie sich gründlich über die verfügbaren Werkstoffe. Vielleicht gibt es ja ein anderes Material, das zu geringeren Kosten den gleichen Zweck erfüllt.

Verwenden Sie Füllstoffe. Teure Ausgangsmaterialien lassen sich durch eine Vielfalt von Füllstoffen strecken, ohne dass die physischen Eigenschaften des Endprodukts beeinträchtigt werden. Füllstoffe wie Glasfasern und Talkum werden dem Ausgangsmaterial oft zugesetzt, um das Volumen zu erhöhen und den Verbrauch an Reinmaterial zu senken. Aber Füllstoffe haben noch weitere Vorteile: Schmier- und Formtrennmittel können die Zykluszeit reduzieren, Weichmacher bewirken, dass der Kunststoff besser fließt, und Spezialzusatzstoffe können als Flammschutz oder Schutz vor UV-Strahlung dienen.

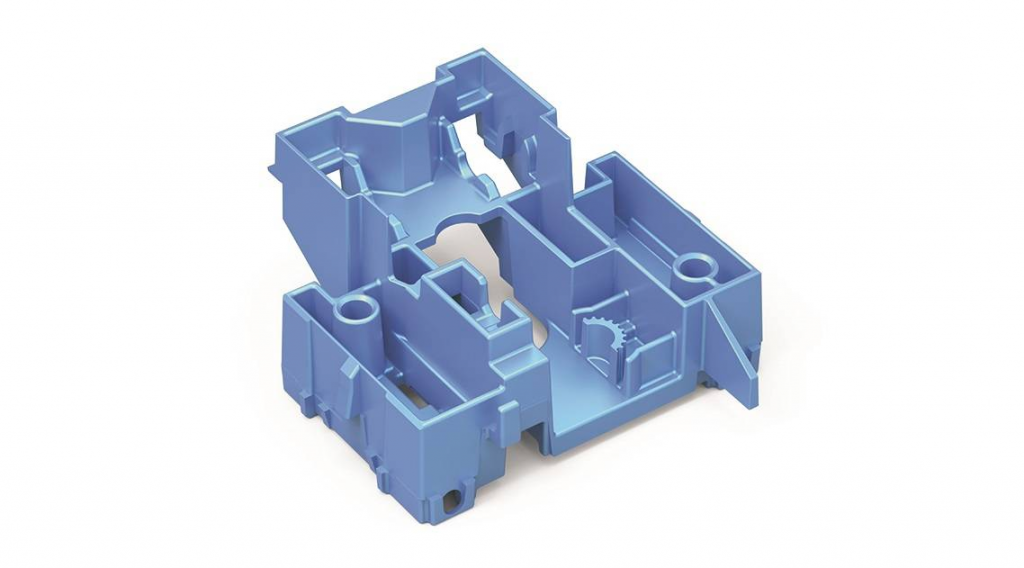

Prüfen Sie das Teiledesign. Die meisten Teile weisen zusätzliche Merkmale auf, die ihnen ein attraktiveres Aussehen verleihen, aber gleichzeitig die Kosten steigern. Prüfen Sie Ihre Teile auf offensichtlich unnötige oder rein schmückende Merkmale wie zu große Formschrägen, Kurven und Radien, wo sie nicht unbedingt benötigt werden. So können Kosten gesenkt werden.

Reduzieren Sie ausgefallene Oberflächenstrukturen. Ihre Teile haben vielleicht Flächen mit unterschiedlichen Oberflächenstrukturen. Dies steigert die Kosten, ohne dem Teil zusätzliche Funktionsmerkmale zu verleihen. Entfernen Sie diese, sofern sie nicht wirklich nötig sind. Wenn ein Bereich des Teils griffig sein muss, dann wählen Sie eine griffige Form – zum Beispiel flache Seiten – statt strukturierter Oberflächen, die im Inneren der Form gebildet werden müssen.

Verwenden Sie Einleger. Dieses Verfahren wird oft als Umspritzen von Einlegeteilen bezeichnet. Wenn zusätzliche Komponenten vorgesehen sind, die nach der Formung angebracht werden sollen, ist zu erwägen, ob diese vielleicht in den Spritzgussprozess integriert werden können, um Zeit und Kosten für die Nachbearbeitung zu sparen. Dieses Prinzip kann auf fertige Polymerteile oder Metallkomponenten angewendet werden, sodass andere, vielleicht komplexere Teile in das Design eingebaut werden können.

Formspezifische Punkte

Betrachten Sie die Materialien für die Form. Spritzgussformen werden in der Regel aus hochfestem Material gefertigt, lassen sich jedoch für kleinere Serien auch aus weicherem Stahl oder auch aus bestimmten Aluminiumlegierungen herstellen. Die Formfläche an sich muss während des ganzen Spritzgussvorgangs ihre hohe Maßhaltigkeit behalten und daher aus entsprechend festem Material bestehen, aber für den Rest der Form genügt auch einfacheres Material. Sprechen Sie mit Ihrem Formenhersteller über das am besten geeignete Material.

Verwenden Sie Formeinsätze. Wenn Sie nicht die ganze Form aus weniger festen Materialien fertigen lassen möchten, können Sie nach Einsätzen aus hochwertigem Stahl für kostengünstigere Formkörper fragen. Durch Formeinsätze für hohe Präzision in Formkörpern, die weniger strengen Kriterien entsprechen, lässt sich die Fertigungszeit bedeutend reduzieren, was sich auf die Gesamtkosten auswirkt. Sie ermöglichen auch eine flexiblere Nutzung der Form, da für verschiedene Fertigungsserien unterschiedliche Einsätze verwendet werden können.